한국수력원자력(사장 조석)은 지난 2007년 8월 개발 착수 7년 만에 APR+가 표준설계인가를 취득해 한국형원전이 더욱 높은 수출경쟁력을 갖게 됐다.

표준설계인가는 인허가기관(원자력안전위원회)의 안전성을 포함한 종합적인 심사를 거쳐 표준설계를 허가받는 제도로 부지특성 등을 감안한 상세설계만 추가되면 원전건설이 가능한 단계까지 기술개발이 완료됐음을 의미한다.

이에 APR+의 기술 부분의 특징 및 장점에 대해 알아보고 두산중공업을 협조를 통해 APR+용 터빈발전기 개발 현황과 필수 기술개발 항목·분야별 현황에 대해 살펴봤다. /편집자 주

APR+(Advanced Power Reactor Plus) 기술개발은 산업통상자원부의 ‘원자력융합원천기술개발사업’의 일환으로 추진된 사업이다.

이에 APR+ 기술개발을 통해 150만kW급 신형 노형을 확보함에 따라 해외수출시장을 다변화하는 데에도 효과가 클 것으로 보인다. 기술적인 측면에서는 원전설계핵심코드와 원자로냉각재펌프, 원전계측제어설비 등 일부 미자립 기술품목까지 100% 국산화해 설계에 적용했으며 경제적인 측면에서는 원전 플랜트 2기 수출시 약 100억달러를 수출하는 효과를 거둘 수 있을 것으로 기대된다.

우선 대형 항공기의 충돌처럼 엄청난 충격도 여유있게 견딜 수 있도록 원자로건물, 보조건물 등 안전관련 구조물 외벽의 안전성을 높였다.

원자로건물 돔 부위 벽두께는 APR1400 노형이 107cm인 것과 견줘 122cm로 두꺼워지고 보조건물은 종전 122cm~137cm였던 것을 152cm로 더욱 두텁게 설계했다.

또 발전소 두뇌에 해당하는 주제어실(Main Control Room:MCR)과 원격제어실(Remote Shutdown Room:RSR) 등 주요 설비도 외부 충격으로부터 완벽히 보호될 수 있도록 배치·설계해 운전신뢰성을 강화했다.

항공기 충돌이나 화재발생 등 돌발적 상황에도 원전을 안전하게 보호할 수 있도록 안전설비를 4중화하고 물리적으로 4분면 격리설계를 적용했다.

특히 일본 후쿠시마 원전사고 이후 가동 중인 전 국내원전에 추가설치 중인 피동형 수소제어계통 및 방수문을 표준설계에 반영했다.

전기가 없어도 발전소의 안전정지와 냉각이 가능하도록 냉각설비(피동보조급수계통)를 갖추는 등 비상상황에 대비한 안전성을 대폭 높였다.

이와 함께 모듈형건설 등 최첨단공법을 활용해 APR1400 기준 52개월이었던 건설공기를 36개월로 크게 단축할 수 있도록 설계에 반영했다.

APR+는 종전 APR1400에 비해 전기생산 능력이 10% 가량 증가된다. 이는 한국원자력연구원과 한전원자력연료(주)가 순수 국내기술로 독자개발한 수출선도형 고성능 고유연료(HIPER)를 연료로 사용하고 핵연료 집합체를 APR1400대비 16개 추가해 총 257개로 늘린 데 따른 것이다.

탈석유 전원정책의 일환으로 지난 1978년 4월 고리원자력발전소 제1호기 준공으로부터 시작한 원자력 발전은 총 발전량 중의 약 30% 이상을 차지하고 있는 주력 발전원으로 국가의 석유 의존도를 낮추는 데 기여하고 있다. 또한 화력발전이나 기타 다른 종류의 발전보다 상대적으로 월등히 저렴한 연료비로 인해 경제적인 에너지로 사용되며 기저부하(Base Load)의 역할을 담당하고 있다.

에너지생산에 중요한 위치를 담당하고 있는 원자력 발전은 지난 30여년간 꾸준한 기술개발이 이뤄져 왔다.

1984년 내수부문 원자력 발전소 표준으로 개발돼 1998년 상업 가동한 1,000MW급 한국형 원자로 OPR-1000(Optimized Power Reactor)을 필두로 2002년 1,400MW급 한국형 신형 경수로, APR-1400(Advanced Power Reactor 1400)의 개발이 성공, 신고리 원전 3호기가 2013년에 준공 완료됐다. 특히 APR-1400은 해외 원전 수출의 물꼬를 튼 효자 상품으로 아랍에미리트에 수출한 대한민국 최초의 원전이기도 하다.

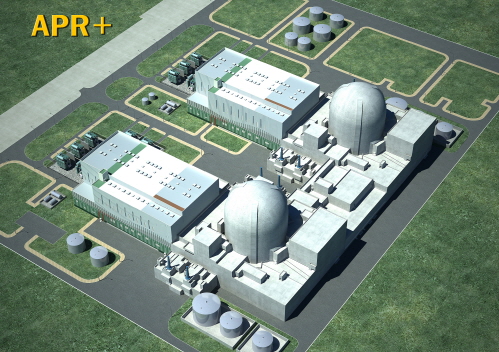

최근에는 OPR-1000, APR-1400를 이어 그간의 원자력 기술개발 노하우가 총 집약된 대한민국의 대표 원자로 노형인 1,500MW급 국산대형 원자로(APR+)가 개발됐다.

APR-1400과 견줘 경제성과 안전성을 한층 강화한 노형으로 2014년 8월14일 원자력안전위원회 심의 의결을 거쳐 ‘APR+ 표준설계인가’를 취득했다.

이에 부응해 국내 유일의 원자력 발전설비 공급업체인 두산중공업에서는 APR+용 터빈발전기의 자체 개발 계획을 발표했다. 원자력발전소는 원자로, 증기발생기, 증기터빈 및 발전기 등의 주요 기기로 구성돼 있으며 고온, 고압의 증기를 팽창시켜 전기에너지로 변환시키는 터빈, 발전기는 원자력 발전의 출력 증대에 핵심적인 기자재라고 할 수 있다.

신고리 원전 3,4호기 설계참여, 아랍에미리트 원전 수출 등 꾸준한 기술개발 및 다양한 국내·외 원자력발전소 설계, 납품 경험을 토대로 세계 최고 수준의 성능 및 안전성을 갖춘 터빈, 발전기의 주요 핵심 기술개발이 진행되고 있다.

두산중공업은 50여년이 넘는 발전사업 경험을 보유한 국내 유일의 화력, 원자력발전용 기자재 전문제작업체이다.

터빈, 발전기분야에서는 국내 표준 화력 500MW 발전소, 표준 원자력 1,000MW 발전소 (OPR-1000) 및 해외 호주 에라링 에너지(Eraring Energy), 인도네시아 찌레본(Cirebon Electric Power), 아랍에미리트 APR-1400 터빈발전기 공급 등 다양한 수주 및 설계 경험이 있으며 오랜 시간의 기술개발 및 노하우 축적이 필수인 발전사업의 특성을 만족시키는 국내 유일의 업체라 해도 과언이 아니다.

또한 자체 기술개발뿐만 아니라 해외 선진사와의 기술협력, 원천기술사 인수 등 다양한 방법으로 경쟁력 있는 터빈발전기 설계 기술 확보에 힘쓰고 있으며 이를 세계시장에서 인정받고 있다.

그러나 원자력발전은 다른 발전방식과 비교해 공급 경험 및 안전성이 더욱 중요하게 요구되는 분야이며 APR+용 터빈발전기는 기존 원자력발전소와 비교해 더 많은 증기가 공급되기 때문에 터빈의 크기가 상대적으로 커지므로 다양한 기술 개발이 추가적으로 필요하다.

원자력발전용 증기터빈은 고압터빈(High Pressure Turbine)과 저압터빈(Low Pressure Turbine)으로 구성돼 있다. 증기발생기에서 생산된 고온, 고압의 증기는 고압터빈에서 1차로 에너지를 방출한 후 습분분리재열기(MSR: Moisture Separator Reheater)를 거쳐 저압터빈에서 2차로 에너지를 방출한다.

화력발전과의 주요 차이점으로는 터빈의 분당회전수(rpm)가 화력의 3,600rpm대비 1,800rpm으로 느리다는 점과 터빈 입구로 들어가는 증기의 온도, 압력이 상대적으로 낮은 관계로 습분이 존재하기 때문에 특별한 공력학적 고려 및 습분 침식에 대한 대비가 필요하다는 점을 들 수 있다.

이에 고압터빈 설계 시 이상유동(Two Phase Flow)의 물리적 거동 및 습분 침식(Erosion)에 의한 블레이드 파손을 고려해 설계할 필요가 있다.

두산중공업에서는 국내·외 대학과의 산·학연계를 통해 증기터빈 실증시험 설비를 구축하고 설계 프로그램을 고도화해 습분 현상에 대한 보다 정확한 현상 모사를 도모하고 있으며 이를 바탕으로 성능뿐만 아니라 구조적 안전성을 갖춘 고압터빈 설계 기술을 확보했다.

■증기터빈 최종단 설계

증기터빈의 출력 및 성능을 결정하는 다양한 요인 중 원자력 발전에서 가장 중요한 부분은 증기터빈 최종단(Last Stage Blade)이다. 화력발전과 대비해 상대적으로 낮은 터빈 입구 온도, 압력 조건으로 인해 동일한 출력을 내기 위해 더 많은 증기 유량이 필요하다.

이는 증기의 밀도가 가장 낮은 저압터빈 출구에서의 평균단면적의 증가돼야 한다는 것을 의미한다. 평균 단면적이 증가하기 위해서는 저압터빈 최종단의 길이가 증가해야 하며 공력, 구조 설계 상 더욱 가혹한 조건에 놓이기 때문에 소재의 선정에서부터 최적 설계, 안전성 검토 등 다양한 분야에서의 기술역량이 요구된다.

특히 저압터빈 최종단의 경우에는 터빈 전체 출력의 대략 10% 정도를 감당할 정도로 많은 에너지가 변환되므로 성능 측면에서도 중요한 축을 담당한다.

OPR-1000의 경우 43인치의 증기터빈 최종단이 적용됐으며 유량이 증가한 APR-1400의 경우에는 52인치의 증기터빈 최종단이 적용됐다. PR+의 경우에는 이보다 더 큰 최종단이 적용돼야 하며 현재 두산중공업에서는 최적 설비 투자를 고려, 경쟁력 있는 최대 크기(60인치 이상)의 최종단 블레이드 개발을 준비 중이다.

최종단 길이는 회사의 기술력을 나타내는 척도로 사용되며 세계적인 유수의 터빈업체에서도 60인치 이상의 최종단을 보유하고 있지 않은 경우가 많을 정도로 고도의 기술이 요구되는 개발 품목이다.

원자력 발전의 경우 일반적으로 대용량 기저부하(Base Load)를 담당하기 때문에 터빈을 구성하는 고압/저압 터빈의 숫자가 많은 편이므로 터빈 로터가 길어진다. 또한 단면적의 증가는 로터 직경 증가를 의미하기 때문에 주단조 용량 제한으로 인하여 일체형 로터(Mono-block) 제작이 어렵다. 이와 같은 상황을 타개하기 위해 용접식으로 로터를 제작하는 방법이 적용됐으며 이러한 방식은 해외 유수의 선진사에서도 이미 다양한 프로젝트에서 활용 중이다.

용접식 로터는 제작 비용이 낮고 크기의 제한이 없으며 가공이 용이하기 때문에 무게 저감이 가능하다는 장점이 있다.

현재 두산중공업에서는 현재 용접식 로터 제작 기술을 보유한 터빈 원천기술사 인수를 통해 용접 로타 기술을 확보했다. 실제 크기의 로타를 제작해 품질 검증 및 제조 공정 신뢰성을 확립하고 실제 크기에서 소재 물성 데이터(Data)를 취득해 수명평가를 실시, 로타 신뢰성을 확보해 APR+용 터빈발전기 개발 시 이를 적용할 예정이다.

현재 두산중공업에서는 증기발생기 제작과 로타 제작을 위해 1,200억원을 들여 1만7,000톤 급으로 단조 프레스설비를 증설하고 있다.

■증기터빈 성능 및 구조신뢰성 확보 실증시험

발전시장은 해당 주기기 모델의 운전 경험을 중요시하며 이는 곧 회사의 수주 경쟁력과도 밀접한 관련이 있다. 이에 실제와 유사한 증기조건 하에서 실증시험을 수행하는 것이 요구되며 두산중공업에서는 이를 위해 DOOPEX-I (DOOsan Passion for EXcellence)으로 명명된 증기터빈 실증시험 설비를 구축했다.

두산중공업 창원 공장 내의 총 1만2,019m²(3,636평)의 부지에 설립된 DOOPEX-I은 발전소에서 사용되는 증기와 유사한 고온, 고압의 증기를 발생시킬 수 있는 보일러, 터빈에서 팽창된 증기를 물로 변환시키는 콘덴서 및 냉각탑 등을 포함하고 있으며 설비 건립에만 총 400억원이 소요된 고가의 실험설비이다. 습분 측정장치 등 국내·외의 최신 측정기술이 적용돼 높은 수준의 실증시험이 가능하며 처음 건립된 2007년부터 현재까지 여러 차례 최종단 성능시험 실험, 유체 유발 진동 Stability 실험 등 다양한 증기터빈 실증시험이 수행됐다.

보일러로부터 생산된 증기(최대 시간당 140톤)를 이용해 고압터빈 및 저압터빈의 실험을 수행하며 진동, 구조변형, 성능 등 다양한 관련 변수를 측정할 수 있다.

저압터빈의 경우 개발 프로젝트마다 크기가 달라지기 때문에 일정 비율로 상사(相似)시킨 모델을 이용, 실증시험을 수행한다.

증기터빈 실증설비 외에도 터빈 밸런싱 공장에서 로터를 회전시켜 실제 크기의 증기터빈최종단 블레이드의 구조·진동 특성 시험을 수행한다.

두산 중공업은 로타 밸런싱 및 진동 시험 설비를 보유하고 있으며 실제 제품과 동일한 상태에서 구조·진동 특성을 검증하기 위해 실제 제품과 똑같이 최종단 그룹의 3개단 버켓과 로타를 제작, 정지 상태부터에서 정격 속도의 120%까지의 회전 속도에서도 구조적 문제가 없는지 확인시험을 수행한다.

또한 최종단 그룹(3개 단)의 진동 특성상의 문제가 없는지를 확인하기 위해 30Hz, 60Hz, 90Hz, 120Hz, 150Hz, 180Hz, 210Hz, 240Hz, 270Hz, 300Hz 등 시험을 통해 검증한다.

각각 ‘Sub-Scale Steam Test’, ‘Full-Scale Vibration Test’로 지칭되는 이번 실증시험을 수행함으로써 개발된 증기터빈 최종단 블레이드의 성능, 구조 측면에서의 신뢰성을 확보할 수 있다.

APR+ 터빈발전기 기술개발은 원전의 독자 설계 및 해외시장 진출에 중요한 요소를 담당하고 있다.

아랍에메리트에 수출한 APR-1400의 실례에서 알 수 있듯 원자력발전 사업이 각국의 정치적 상황에 의해 결정되는 것을 미뤄 짐작할 때 단일 국가가 원전 관련 토탈 솔루션을 제공할 수 있다면 국가 간 논의에서 우위를 점할 수 있다.

이에 산업통상자원부에서도 Nu-Tech 2030 과제의 일환으로 APR+ 터빈발전기 개발을 국책과제로 추진할 계획을 가지고 있으며 현재 에너지기술평가원의 기획검토 단계 중인 것으로 알려져 있다.

두산중공업에서는 현재 APR+에 대한 열정산 계산 및 고압터빈, 저압터빈에 대한 예비 설계가 진행 중이며 향후 다양한 기술개발 프로젝트를 진행시켜 오는 2019년까지 국제경쟁력을 갖춘 APR+용 터빈발전기의 개발을 완료할 예정이다.