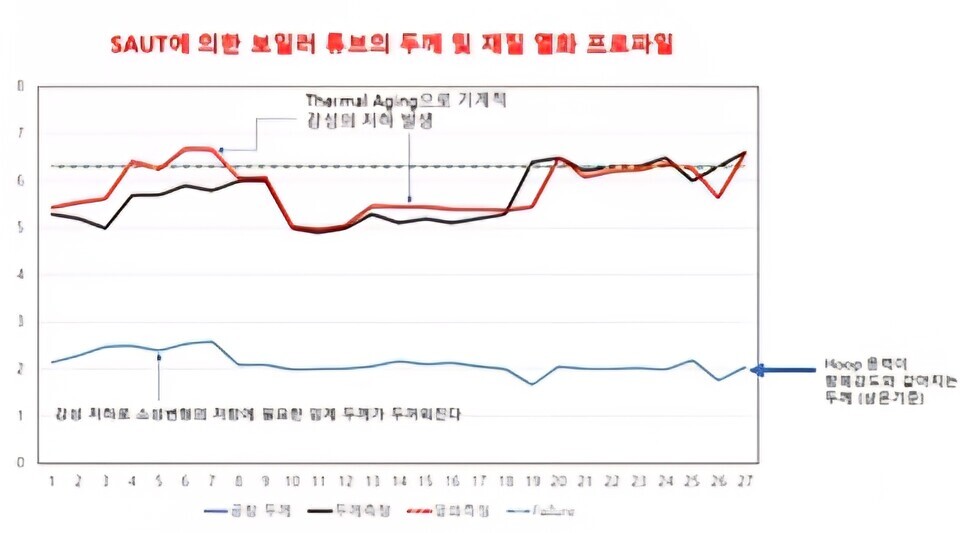

[투데이에너지 신일영 기자] 지금 소개하는 현장의 실제 사례는, 화력발전소에서 재질의 열화(thermal aging)를 진단하기 위해 금속표면복제법을 적용했지만, 전체 설비의 건전성(Integrity) 판단은 설비의 두께와 재료의 기계적 물성 변화가 함께 고려돼야 함에도 미시적인 금속 조직의 변화에만 집중함으로써 사실상 설비의 리스크 관리에 실패한 경우다.

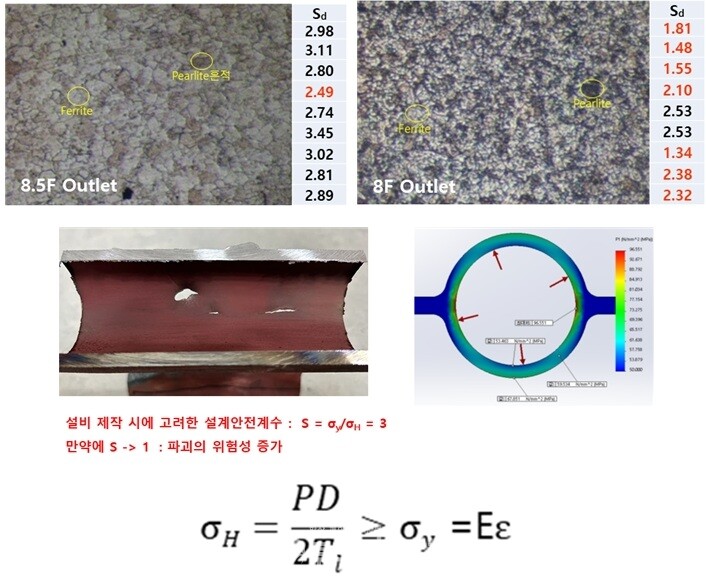

아래의 금속 광학 현미경 조직을 보면, 8F 튜브와 비교해 8.5F 튜브에서 고온 노출로 인해서 펄라이트가 분해되는 등 재질 열화(Thermal Aging)가 더 진행됐다. 그러나 내압에 의한 응력이 8.5F 튜브에 비교해 8F 튜브에서 1.33배 더 크게 작용한 결과 튜브의 파괴가 8F에서 발생했다.

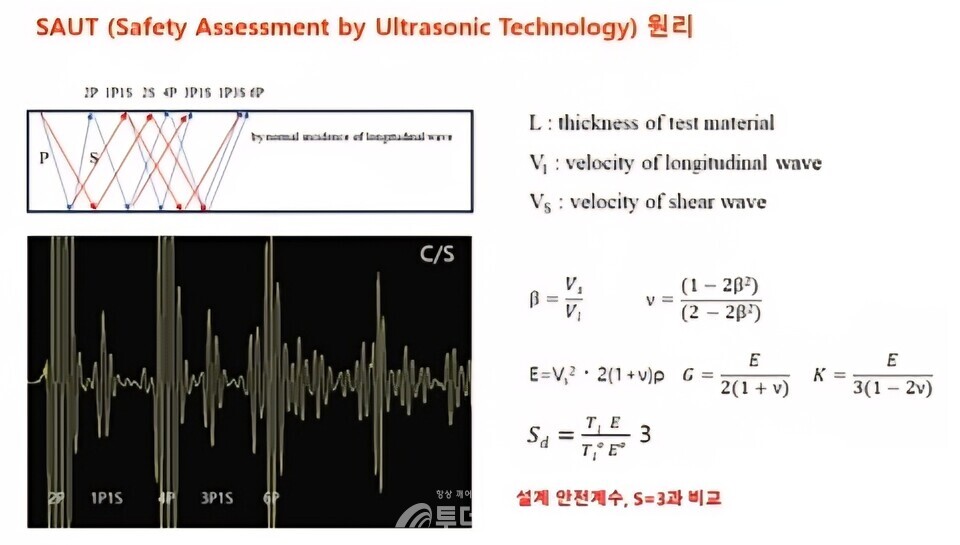

레프리카에 의한 미세조직 관찰만으로는 설비 관리자에게 교체 주기 판단에도 오판을 초래할 수도 있는 이러한 결과는 초음파 기술 기반으로 설비의 두께와 탄성계수 측정, 그리고 이에 기초한 설계 시의 안전계수(S=3) 대비 현재의 안전계수, Sd의 비교를 통해서 극복할 수 있다.

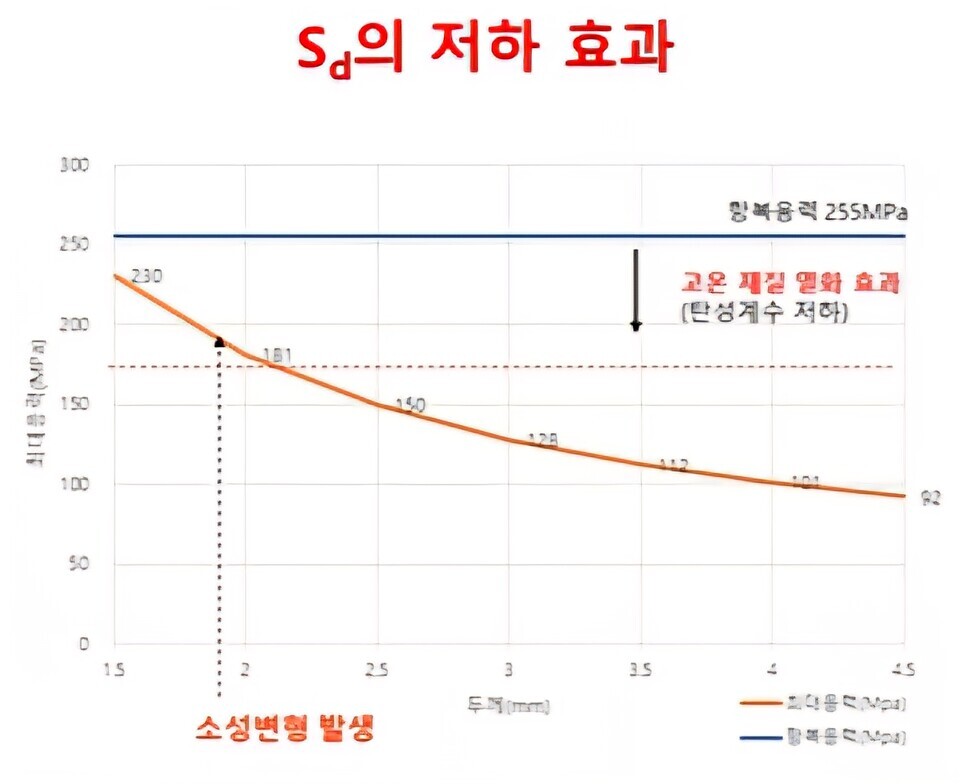

두께 감소와 재질 열화로 인한 안전계수, Sd가 낮을수록 설비의 파괴 가능성은 커지는데 파괴가 일어난 8F에서 Sd는 1.34까지 저하돼 있었다.

세이프텍이 제안하는 SAUT는 초음파가 설비 두께 내부를 왕복하기 때문에 표면이 아니라 소재 내부의 물성 상태를 반영한다.

따라서 SAUT를 적용하면, 설계 및 제작 시의 두께와 탄성계수 및 안전계수와 대비할 수 있으므로 현재 가동 중 설비의 구조적 건전성 여부를 쉽게 판단할 수 있다.